3D szkenneléssel és 3D nyomtatással csökkenthető a tervezetlen állásidő az élelmiszeripari csomagolással foglalkozó gyárakban.

Gyors és költséghatékony megoldás

A gyártósorokon bekövetkező váratlan leállások nemcsak ütemezési problémát, hanem komoly anyagi veszteséget is jelentenek. Ez különösen igaz a nagy volumenű, folyamatos üzemű gyártókra, mint amilyenek az élelmiszeripari csomagolástechnikai cégek is. A géppark elöregedése, a gyártásból már kivont berendezések vagy beszerezhetetlen pótalkatrészek jelentős bevételkiesést okozhatnak. Erre a kihívásra kínál gyors és költséghatékony megoldást a 3D szkennelésre és ipari 3D nyomtatásra épülő lokális, rapid alkatrészgyártás.

Additív pótalkatrészgyártás a gyakorlatban

A fenntartható fémcsomagolásokra specializálódott Trivium Packaging több telephelyén alkalmaz UltiMaker 3D nyomtatókat a karbantartás támogatására. A Trivium élelmiszeripari konzervalkatrészeket gyártó hazai üzemében is már 3D szkenner és 3D nyomtató támogatja a karbantartók munkáját és a gyors pótalkatrészgyártást. Míg korábban egy cserealkatrészre akár heteket kellett várni, most házon belül órák alatt legyártják, amivel elkerülik a nagyobb leállásokat és a bevételkieséseket. Kiesés pedig minden gyárban van, hiszen nem életszerű minden géphez – főleg a régebbiekhez – teljes alkatrészkészletet fenntartani.

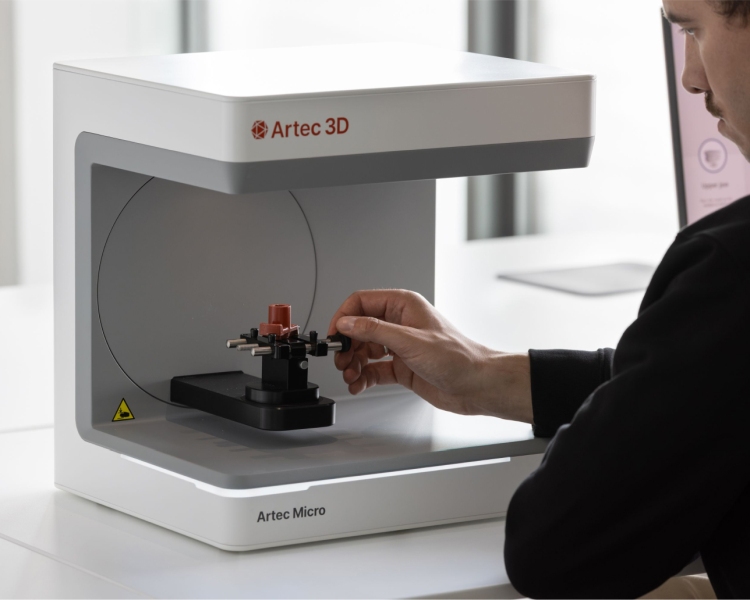

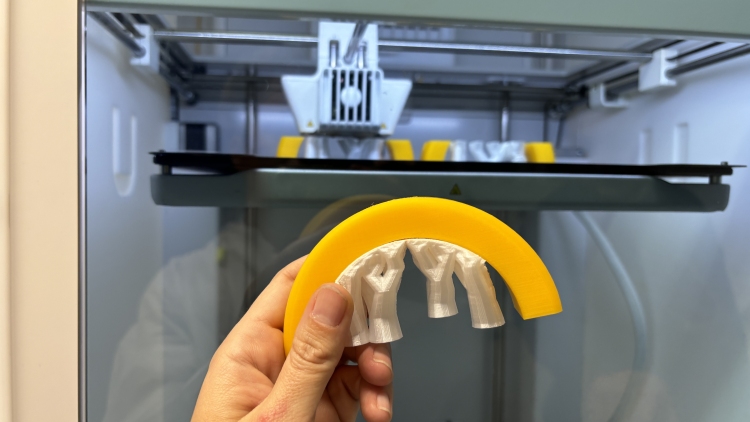

Az Artec Micro II 3D szkenner automatizált működése, 5 mikronos pontossága és 2 mikronos ismétlőképessége lehetővé teszi a vajai Trivium számára az alkatrészek gyors és precíz digitalizálását. Az UltiMaker 3D nyomtató a nyitott alapanyagrendszer, megbízható kétfejes működés és a tágas munkatér miatt ideális választás a változatos anyagú, saját gyártású pótelemek előállítására.

Digitális karbantartás – technológiai és gazdasági előnyt nyújt

A Trivium Packaging példája is azt mutatja, hogy a digitális karbantartási folyamat nemcsak technológiai, hanem gazdasági előnyöket is kínál, jelentősen csökkentve az állásidőt és a kapcsolódó veszteségeket. Emellett az új technológia lehetőséget nyújt a gyáraknak, hogy saját hatáskörön belül oldják meg a karbantartási kihívásokat, így kevésbé függenek a beszállítóktól vagy a hosszú szállítási időtől. A 3D technológiára épülő lokális karbantartás megtérülése már az első sikeres bevetés után kimutatható különösen ott, ahol a leállások óránként is milliós veszteséget okozhatnak. Az additív gyártás – különösen az erős, kompozit műanyagokat vagy fém alapanyagot használó eljárások – ma már alkalmasak tartós, beépíthető alkatrészek előállítására. A módszer alkalmazható egyedi, ritkán cserélt alkatrészekre, rögzítőelemekre, burkolatokra vagy akár mechanikai egységekre is.

3D technológiák minden üzem számára

A 3D technológiákra specializálódott FreeDee Kft. szakértői szerint a 3D nyomtatásra épülő gyors karbantartási megoldásokat akkor is érdemes fontolóra venni, ha a vállalat még nem ruházna be saját berendezésekre – a gyártás kiszervezett szolgáltatásként is megvalósítható. Hosszabb távon azonban érdemes lehet saját eszközparkot kiépíteni a gyakoribb és gyorsabb pótlásokhoz.

Az azonnal bevethető, bizonyított munkafolyamat már elérhető. A FreeDee csapata a megfelelő eszközök kiválasztásában és a teljes munkafolyamat bevezetésében is tud segíteni.

Szabó Diána | FreeDee Kft. | Fotók: FreeDee Kft.