A Just-In-Time eszme alkalmazásának igen fontos következménye, hogy folyamatos problémamegoldásra készteti a szervezetet, a végeredmény pedig egy áramvonalas, probléma nélküli, minőségi termelés. A készletek nélküli rendszerben az igazi szűk keresztmetszetek felderítésére nyílik mód, ezért elősegíti a fejlesztés irányának helyes kijelölését, a beruházási igények korrekt meghatározását.

Japánból indult az „éppen akkor”-szemlélet

1945-ben, Toyoda Kiichiro, a Toyota Motor Company elnöke kijelentette: „három éven belül utol kell érnünk Amerikát, különben a japán autóipar nem marad fenn. Nagyon nehéz lesz a termelékenységet 8-9-szeresére növelni, de el kell érnünk.” A másik probléma az volt, hogy a japán vállalatok régóta küzdöttek a késztermékek tárolására alkalmas raktárhelyiségek hiányával. 1950-es évek előtt ezt hátránynak tekintették, mert a gazdaságos gyártási sorozatot korlátozta. A gyár főmérnöke, Taiichi Ohno abban az irányban gondolkodott, hogy szerinte a gyár rugalmasabb lehetne, ha a termékváltás állandó költségét mérsékelnék, és ezzel gazdaságos sorozatot is csökkentve a meglévő raktárhely is elégséges lehetne. Az elméletet utána a tettek követték, és az úgynevezett „Just In Time” (JIT) filozófia átkerült a gyakorlatba. JIT – a logisztika csúcsra járatása a termelésben. A gyakorlatban ez annyit jelent, hogy „éppen időben; csak, ha kell; se előbb, se később, de akkor azonnal; minden ott és akkor, amikor kell”. A gondolat egyszerű, a kivitelezés – ahogy látni fogjuk az alábbiakban – már nem annyira.

A JIT filozófia (és annak módosított változata/i/) később a beszállítási rendszer többi részeinél is alkalmazást nyer(tek) az ipar számos ágazatában. A kereskedelmi szektorban például ez a gyár és az eladási hely közötti egy vagy az összes raktározás felszámolását is jelentheti.

Mikor érdemes alkalmazni

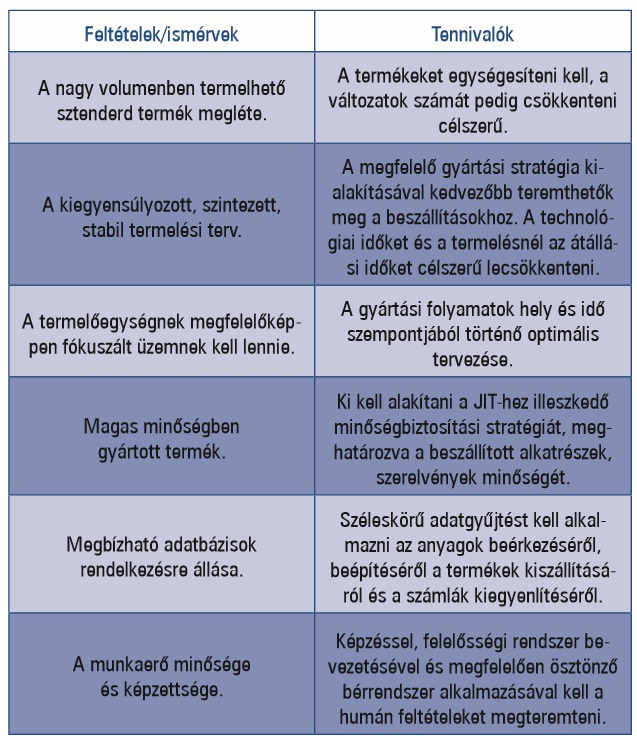

A JIT alkalmazásának vannak olyan feltételei, amelyeket mindenképpen érdemes számba venni mielőtt egy vállalat ilyen jellegű átszervezésbe kezd.

A cél a versenyképesség megőrzése

Ma már a versenyképesség megőrzésének elengedhetetlen feltétele a vállalat logisztikai rendszerének fejlesztése. Ezzel egyébként számos hazai kis- és középvállalkozásnál találkozhatunk, amikor egy nagy megrendelővel kerülnek kapcsolatba. Ezekben az esetekben rövid időn belül megoldást kell találni a logisztikai folyamatoknak a megnövekedett termelői kapacitásokhoz történő illesztésére. A helyzetet tovább bonyolítja, hogy a beszállítónak igazodnia kell a megrendelő időszakosan nagymértékben (vagy drasztikusan) ingadozó igényeihez.

Ellátási lánc: ostorcsapás és minimális készlet

Az ilyen típusú együttműködésekben két lehetőség van arra, hogy a megrendelő minimális készletekkel dolgozhasson.

- Ha a vevőigény előrejelzése pontosan fedi a valóságot, a beszállító pontosan tervezheti a termelést.

- Ha a vevőigény-előrejelzések nem fedik teljes mértékben a valós volumeneket, a beszállítónak a korábbi tapasztalatok, illetve az éppen aktuális készletfogyási adatok alapján kell terveznie a termelést, és tartalékkészlet válik szükségessé, amellyel képes lesz teljesíteni az ad hoc jelentkező megrendelői igényeket.

Mindenképpen beszélni kell itt az úgynevezett ostorcsapás-effektusról. Ami jelen esetben a bizonytalansági tényezők hatására az ellátási láncban feleslegesen felhalmozott kiiktatása, viszont ha továbblépünk az ellátási láncban a gyártó vállalat alapanyag-beszállítója felé, akkor még szignifikánsabb a jelenség. Vagyis, ahogy közeledünk a végfelhasználó felé az ellátási láncban, egyre inkább csökkenthető a készletszint. Ugyanakkor a végfelhasználótól távolodva a vásárlói igények erős ingadozása miatt egyre inkább növekszik a készletezett minimális mennyiség.

Vitathatatlan előnyök kontra dilemmák

A vitathatatlan előnyök mellett néhány probléma is előállhat a JIT alkalmazása során. Ilyen probléma például a raktárkészlet körüli dilemma. Ugyanis a fölös, leltáron tartott áru remekül kompenzálja a termelékenység és gyártókapacitás ingadozását, a munkaerő-menedzsment hibáit és az üzembiztonságot. Manapság felvetődött a környezettudatosság kérdése is: az azonnali igényre gyártott és szállított áruk több energiát igényelnek, leltározásuk költsége pedig nem közvetlenül a termelőnél, hanem a transzportálás közben jelentkezik – márpedig ezt is a vevő fizeti meg.

Gazdasági szempontból a JIT-rendszer ki van téve a piaci helyzet, a nyersanyagárak, az árfolyamok és költségek volatilitásának, ezért nehezebben tervezhető előre. A minőség folyamatos fenntartása is nehezebb a fluktuáló termelés mellett. Elfogadott tény, hogy a JIT csak a kereslet és kínálat bizonyos szintű stabilitása mellett életképes rendszer. A keresletalapú termelés rémálma volt például az 1992-es amerikai vasúti sztrájk, amikor a General Motors 75 ezer dolgozója ült ölbe tett kézzel, raktári készletek híján várva a nyersanyagot.

Az alkatrészek megbízható és gyors beszállítását nehezítő további probléma az erősen ingadozó rakománynagyság. Az egyik héten tízezer darabot kérnek, a másik héten csak ötszázat, ami miatt egyes vállalatok azt mérlegelik, hogy az ingadozások csökkentése érdekében nem kellene-e raktárra gyártani. Új szempontot jelentenek az úgynevezett determinisztikus rendszerek. Ez alatt olyan rendszereket értenek, amelyek a készleteket egy adott időszakra pontosan ki tudják számítani, és egy disztribúciós rendszeren belül negyedórás pontossággal komissióznak, így a beszállítás is megbízható.

Akik készek betartani a rendszer szabályait

A korábban taglalt kockázatokkal együtt a JIT számos előnnyel kecsegtet még ma is azon termelők számára, akik készek betartani a rendszer szabályait.

Csak olyan technológia alkalmas, amelyben párperces átállási idővel új darab gyártására lehet váltani. A kisebb készletek révén egyszerűbb a készáru forgalma és nyilvántartása. A sokoldalú munkaerő kihasználtsága többszörösen megtérül. A jó munkaerő-szervezéssel a kereslethiány miatt kieső munkaidőt továbbképzésre, átcsoportosított munkavégzésre lehet fordítani. A beszállítókkal kialakított kapcsolat elsődleges fontosságú, ami a gazdaság egészére jótékonyan hat.

A JIT alkalmazása sok előnnyel jár, és a vállalati képességek sok oldalát fejleszti, hiszen összetettségénél fogva hatással van a vállalat szinte valamennyi dimenziójára. A JIT alkalmazásából eredő legfontosabb következmény az eltökélt problémamegoldás állandóvá tétele, és így a problémamentes, hatékony, magas termékminőséget biztosító termelés megvalósítása.

Működőképes ma is?

A japán gyártásszervezés gyökereivel tehát a JIT egy szervezetirányítási filozófia, amely kellő mennyiségű, adott időben való szükséges termékek előállítását biztosítja. JIT egyszerű munkaszervezési eszközöket használ, amit japán neve után Kanban-nak hívnak, de Amerikában „Pull” („húz”) rendszerré alakítottak, aminek segítségével a lehető legkisebb gyártási sorozatot termelnek. Bár a JIT a folyamatosan ismétlődő tömegtermelésre alakult ki, ahol a termékvariációk minimálisak, mégis idővel a nagy- és kisvállalatoknál egyaránt alkalmazható és alkalmazott sikeres gyártási technológiává fejlődött. Manapság a JIT számos, módosított változatával találkozunk a vállalati gyakorlatban. Összességében azt mondhatjuk, hogy habár nem tökéletes, de a JIT alapjaiban kiállta az idő próbáit.

A JIT alapú ellátási stratégiák előnyei ismertek. Egy több mint 150 európai nagyvállalatot érintő felmérés azt mutatta, hogy a JIT-alapú ellátási stratégiák a következő konkrét logisztika-specifikus paraméterjavulásokat eredményezték: a készletek 50%-os csökkenése; a szállítási és a tárolási költségek több mint 20%-os csökkenése; a folyamatok és termékek minőségének, valamint a termelékenységnek és a vásárlói igények mennyiségi aspektusok szerinti kielégítésének több mint 25%-os javulása. Ezen értékeket a tanulmány egy közel 10%-os teljes költségcsökkenéssel teszi egyenlővé. (A Just-In-Sequence ellátási stratégia alkalmazása jellegéből adódóan a készletek további csökkentése révén még jelentősebb költségmegtakarítást eredményezhet.)

A JIT és a logisztika kapcsolata

A logisztikai folyamatok optimális kialakítása a globalizált gazdaság egyik legégetőbb feladatává vált, hiszen a piaci szereplők költségeiket alapvetően logisztikai rendszereik optimális kialakítása révén tudják csökkenteni. A logisztikai rendszereknek át kell fogniuk a teljes ellátási láncot a termékek előállításához szükséges nyersanyagok beszerzésétől egészen az elhasznált termékek újrahasznosításáig, lefedve a logisztika négy funkcionális területét: a beszerzést, a termelést, az elosztást és az inverz folyamatokat. A termelési logisztika területén napjaink egyik varázsszava a lean, mely egy olyan vállalatirányítási, termelésszervezési módszertan, melynek révén a termelővállalatok termékeik előállításának gazdaságosságát próbálják fokozni. A gazdaságosság fokozását alapvetően a logisztikai célok, így a kapacitások kihasználása, a készletek csökkentése, a rugalmasság növelése, a vásárlói igényekre való közvetlen reagálás fokozása, az átfutási idők csökkentése, a rendszerek és folyamatok áttekinthetőségének növelése révén lehet elérni.

A közlekedési és logisztikai szakemberek a következő évekre az áruszállítási igények egyre intenzívebb növekedését prognosztizálják. Ennek fő okaiként a piacok globalizációja mellett a korszerű gyártás- és kereskedelemszervezési eljárások elterjedését említik.

A vállalatok versenyképességének a növelésében, költségek csökkentését célzó „lean production”-ban eszközként jelenik meg új termelési és logisztikai filozófiaként a JIT beszállítás, gyártás elosztás. A JIT-elv megvalósítása kihat az egész logisztikai láncra, újszerű partneri kapcsolat kialakítását teszi szükségessé az érintett vállalatok között.

Just- In-Time vagy Just-In-Sequence?

A Just-In-Sequence (JIS) ellátási stratégia alapjait a Just-In-Time filozófia képezi, azzal a különbséggel, hogy a cél nem csupán az, hogy a megfelelőségi elv alapján a megfelelő alkatrészek a megfelelő mennyiségben és minőségben, a megfelelő helyről, a megfelelő helyre jussanak el, hanem az adott technológiai hely által igényelt sorrendben is megjelenjenek.

A Just-In-Sequence ellátási rendszerek kialakításának feltételei szinte teljesen megegyeznek a lean filozófia alapelveivel, hiszen az alapvető cél mindkét esetben a veszteségek és azok okainak feltárása, a rendszerben meglévő felesleges elemek azonosítása és hasznossá tétele, vagy rendszerből történő eltávolítása. Ez jelentheti például a felesleges készletek megszüntetését. Ez a készletcsökkentés különösen abban az esetben kihívás, amikor egy már Just-In-Time ellátást kell továbbfejleszteni Just-In-Sequence típusúvá, hiszen ekkor egy már egyébként is alacsony szinten lévő készletet kívánunk tovább csökkenteni költségeink redukálása céljából, az ellátási biztonság további veszélyeztetése nélkül. A JIS talán háttérbe szoríthatja a JIT beszállítás fogalmát. Azonban az sem kizárt, hogy mindkét fogalom leáldozóban van. A tehergépjárművek úthasználati díja vagy épp az ingadozó rakománynagyság sok cég számára megnehezíti a JIT filozófiát. Egyes szakértők szerint hatékony raktárak ismét „feltámadhatnak”, mivel az „úton lévő raktár” kockázati tényezővé vált.

A JIT és a JIS szemlélet a közlekedési dugók és balesetek miatt nagyobb költséggel és kockázattal párosul. A leállás miatt erősen megnövekedhetnek a termelési költségek, és a vállalatok rákényszerülnek, hogy ezeket a kockázatokat a legkisebbre csökkentsék. Emiatt az utóbbi időben újból növekednek a raktárkészletek, a raktárak nagyobbak lesznek, és az áru előállítási költsége növekszik. A raktározás ugyanakkor az elmúlt években a műszaki és szervezési innovációk következtében hatékonyabb lett.

Jövőkép

Az érték meghatározása a belső és külső logisztikában egyaránt fontos. A vállalat versenyelőnyének fenntartásához a logisztika területén is meg kell szüntetni a veszteségeket. A fent leírtakból kiderült, hogy a JIT vagy a JIS csak bizonyos feltételek megléte esetén tud hozzájárulni a vállalat versenyképességének megőrzéséhez, illetve növeléséhez. A logisztika modern eszközökkel történő fejlesztése során szinte mindig előtérbe kerülnek azok a szervezetfejlesztési kérdések, amelyek lehetővé teszik, vagy éppen gátolják az eredményes bevezetést: a dolgozók képzésének módja, a vezetési képességek, a csapat eredményes együttműködése vagy éppen a megfelelő motiváció.

Könnyen belátható, hogy a gyártási és a logisztikai folyamatok fejlesztése ma már a piacon maradás egyik meghatározó feltétele. Ezért a vállalat menedzsmentjének fontos feladata a fejlesztési lehetőségek felkutatása. Ma már számos olyan szolgáltatócég tevékenykedik a piacon, amelyek a széles tevékenységi körükkel hathatósan képesek támogatást nyújtania logisztikai folyamatok eredményesebbé tételéhez.

Czékus Mihály